1. Общие сведения

1.1 Основная функция

Основная функция инжектора заключается в подаче топлива в двигатель внутреннего сгорания в строго дозированном количестве и под определенным давлением. Это обеспечивает оптимальное смесеобразование, то есть создание горючей смеси из топлива и воздуха в нужной пропорции.

Инжектор работает по сигналу электронного блока управления (ЭБУ), который рассчитывает необходимое количество топлива на основе данных от датчиков. Точность подачи позволяет снизить расход топлива, уменьшить вредные выбросы и повысить эффективность работы двигателя.

Конструкция инжектора включает электромагнитный клапан, форсунку и элементы управления. При подаче напряжения клапан открывается, и топливо впрыскивается во впускной коллектор или непосредственно в цилиндр. Современные системы используют прямой впрыск, что улучшает сгорание смеси.

Преимущества инжекторов перед карбюраторными системами:

- Более точная дозировка топлива.

- Быстрое реагирование на изменение режимов работы двигателя.

- Повышенная надежность и стабильность работы.

Таким образом, инжектор обеспечивает экономичный и экологичный впрыск топлива, что делает его неотъемлемой частью современных двигателей.

1.2 История развития

Развитие инжекторов началось в первой половине XX века с появления первых систем впрыска топлива, которые постепенно вытесняли карбюраторные системы. Первые образцы использовались в авиационных двигателях, где требовалась высокая точность подачи топлива. В 1950-х годах технологию начали адаптировать для автомобильной промышленности, что позволило улучшить эффективность и мощность двигателей.

К 1970-м годам электронные системы управления стали более доступными, что привело к массовому внедрению инжекторов в серийные автомобили. Это было связано с ужесточением экологических норм и необходимостью снижения вредных выбросов. Механические системы впрыска уступили место электронным, которые обеспечивали более точное дозирование топлива и адаптацию к различным режимам работы двигателя.

Современные инжекторы представляют собой высокотехнологичные устройства, управляемые бортовым компьютером автомобиля. Они способны регулировать подачу топлива в реальном времени, учитывая множество параметров: нагрузку на двигатель, температуру, состав выхлопных газов. Дальнейшее развитие направлено на повышение экономичности, снижение выбросов и интеграцию с гибридными и электрическими системами.

2. Устройство

2.1 Основные компоненты

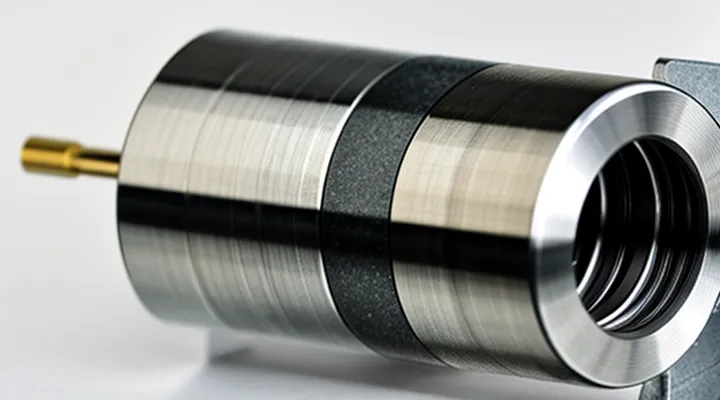

2.1.1 Корпус

Корпус инжектора представляет собой основную часть устройства, в которой размещаются все его рабочие элементы. Он изготавливается из прочных материалов, таких как металл или термостойкий пластик, чтобы выдерживать высокие температуры и давление. Внутри корпуса находятся форсунки, клапаны и каналы для подачи топлива, обеспечивающие его точное дозирование.

Конструкция корпуса может различаться в зависимости от типа инжектора. Например, в системах с распределенным впрыском корпус обычно компактный и интегрируется во впускной коллектор. В непосредственных системах впрыска корпус имеет более сложную форму, так как форсунки устанавливаются непосредственно в головку блока цилиндров.

Основные требования к корпусу:

- Герметичность для предотвращения утечек топлива.

- Устойчивость к химическому воздействию бензина или дизельного топлива.

- Точная геометрия внутренних каналов для обеспечения равномерной подачи топлива.

Повреждения корпуса, такие как трещины или деформации, могут привести к нарушению работы всей системы впрыска. Поэтому при ремонте или диагностике инжектора его корпус проверяют в первую очередь.

2.1.2 Клапан

Клапан в инжекторной системе управляет подачей топлива или воздуха. Он открывается и закрывается в строго заданные моменты, обеспечивая точное дозирование. В зависимости от типа клапана он может регулировать поступление бензина во впускной коллектор или выпуск отработанных газов.

В современных инжекторах используются электромагнитные клапаны. Они работают под управлением электронного блока, который подает сигналы на открытие и закрытие. Это позволяет добиться высокой точности впрыска, что напрямую влияет на эффективность работы двигателя.

Основные требования к клапанам — надежность и скорость срабатывания. Если клапан засоряется или выходит из строя, это приводит к перебоям в работе двигателя. Нарушается смесеобразование, снижается мощность, возрастает расход топлива.

Для поддержания работоспособности клапанов важно использовать качественное топливо и своевременно обслуживать систему. В некоторых случаях может потребоваться очистка или замена изношенных элементов.

2.1.3 Распылитель

Распылитель — это элемент инжектора, отвечающий за подачу топлива в камеру сгорания в виде мелкодисперсной аэрозоли. От его работы зависит качество смесеобразования, что напрямую влияет на эффективность двигателя.

Конструктивно распылитель состоит из каналов и сопел, через которые топливо подаётся под высоким давлением. Чем мельче капли, тем лучше они смешиваются с воздухом, обеспечивая полное сгорание. Современные системы используют электронное управление для точного дозирования и оптимального угла впрыска.

Основные требования к распылителю — герметичность, износостойкость и точность изготовления. Даже незначительные засоры или деформации могут привести к неравномерному распылению, увеличению расхода топлива и снижению мощности двигателя. Поэтому при обслуживании инжектора особое внимание уделяют чистке и проверке этого узла.

Производители постоянно совершенствуют конструкцию распылителей, применяя новые материалы и технологии. Например, в некоторых моделях используются лазерная обработка сопел или керамические покрытия для увеличения срока службы. Это позволяет добиться высокой точности впрыска даже в условиях экстремальных температур и нагрузок.

Без исправного распылителя работа инжектора невозможна — он формирует топливный факел, от которого зависит стабильность работы двигателя. Регулярная диагностика и своевременная замена изношенных деталей помогают избежать серьёзных поломок и сохранить эффективность системы впрыска.

2.2 Внутреннее устройство

Инжектор состоит из нескольких основных компонентов, обеспечивающих его работу. Корпус выполнен из металла или прочного пластика, что позволяет выдерживать высокие давление и температуру. Внутри располагается электромагнитный клапан или пьезоэлемент, управляющий подачей топлива.

Топливо поступает через входной штуцер, фильтруется от примесей и направляется в камеру. Форсунка, оснащенная тонким соплом, распыляет топливо под высоким давлением. Точность дозировки обеспечивается электронным блоком управления, который регулирует длительность и момент впрыска.

Работа инжектора зависит от нескольких факторов:

- давление в топливной системе;

- исправность электромагнитного механизма;

- чистота сопла и отсутствие нагара.

Внутренние каналы форсунки имеют малый диаметр, что требует использования качественного топлива. Засорение приводит к неравномерному распылению и снижению эффективности двигателя. Для поддержания работоспособности необходима периодическая очистка или замена изношенных элементов.

3. Типы

3.1 По конструкции

3.1.1 Моноинжектор

Моноинжектор — это система впрыска топлива, в которой используется одна форсунка для подачи топлива во все цилиндры двигателя. Такая конструкция применялась в ранних инжекторных системах до появления распределённого впрыска.

Основная задача моноинжектора — дозированная подача топлива во впускной коллектор, откуда оно распределяется по цилиндрам. В отличие от карбюратора, эта система обеспечивает более точное управление топливовоздушной смесью за счёт электронного контроля.

Работа моноинжектора основана на сигналах датчиков, таких как датчик положения дроссельной заслонки, температуры воздуха и детонации. Блок управления анализирует эти данные и регулирует количество впрыскиваемого топлива.

Преимущества моноинжектора включают простоту конструкции и относительную дешевизну по сравнению с многопортовыми системами. Однако его эффективность ниже, чем у современных систем распределённого впрыска, из-за неравномерного распределения топлива по цилиндрам.

Моноинжектор стал промежуточным этапом в эволюции систем впрыска, уступив место более совершенным технологиям. Несмотря на ограничения, он сыграл значительную роль в переходе от карбюраторных двигателей к электронному управлению впрыском.

3.1.2 Распределенный впрыск

Распределенный впрыск — это метод подачи топлива в двигатель, при котором форсунки установлены непосредственно перед впускными клапанами каждого цилиндра. Этот подход позволяет точно дозировать топливо для каждого цилиндра в отдельности, улучшая эффективность сгорания. В отличие от центрального впрыска, где одна форсунка подает топливо во все цилиндры, распределенный впрыск обеспечивает более равномерное распределение смеси.

Основные преимущества распределенного впрыска включают снижение расхода топлива, повышение мощности двигателя и уменьшение вредных выбросов. Точная подача топлива под высоким давлением позволяет оптимизировать процесс сгорания, минимизируя потери. Система работает в тесной связи с электронным блоком управления, который анализирует данные с датчиков и корректирует подачу топлива в реальном времени.

Ключевые компоненты системы распределенного впрыска: форсунки, топливная рампа, датчики и электронный блок управления. Форсунки открываются и закрываются по сигналу от ЭБУ, обеспечивая точное распыление топлива. Топливная рампа поддерживает постоянное давление, необходимое для эффективной работы системы. Датчики фиксируют параметры двигателя, такие как температура, нагрузка и состав выхлопных газов, позволяя системе адаптироваться к изменяющимся условиям.

Распределенный впрыск широко применяется в современных бензиновых двигателях, заменяя устаревшие карбюраторные системы и центральный впрыск. Его использование способствует повышению экологичности и экономичности транспортных средств, соответствуя строгим нормам по выбросам. Технология продолжает развиваться, интегрируясь с гибридными и турбированными системами для дальнейшего улучшения характеристик двигателя.

3.1.3 Непосредственный впрыск

Непосредственный впрыск — это технология подачи топлива в двигатель, при которой горючее впрыскивается напрямую в камеру сгорания. Этот метод отличается от распределённого впрыска, где топливо подаётся во впускной коллектор. Прямая подача позволяет точнее контролировать процесс смесеобразования, что повышает эффективность работы двигателя.

Основные преимущества непосредственного впрыска включают снижение расхода топлива и увеличение мощности. Точная дозировка горючего и оптимальное смешивание с воздухом обеспечивают более полное сгорание. Кроме того, система позволяет реализовать многорежимные стратегии работы двигателя, такие как послойное или гомогенное смесеобразование.

Однако технология требует более сложной конструкции и высокого давления в топливной системе. Это увеличивает стоимость производства и обслуживания. Также непосредственный впрыск может быть чувствителен к качеству топлива, так как загрязнения быстрее влияют на форсунки и камеру сгорания.

Такая система широко применяется в современных бензиновых и дизельных двигателях. Её использование способствует соблюдению экологических норм и повышению динамических характеристик автомобиля.

3.2 По типу топлива

3.2.1 Бензиновые

Бензиновые двигатели с инжекторной системой подачи топлива отличаются высокой эффективностью и точностью работы. В отличие от карбюраторных систем, инжектор подаёт топливо напрямую в цилиндры или впускной коллектор под давлением, что обеспечивает оптимальное смесеобразование.

Основные преимущества инжектора в бензиновых двигателях включают снижение расхода топлива, повышение мощности и стабильность работы на разных режимах. Электронный блок управления анализирует данные от датчиков и регулирует подачу топлива в реальном времени.

Для работы инжекторной системы требуется несколько компонентов: топливный насос, форсунки, регулятор давления и датчики. Форсунки открываются по сигналу ЭБУ, распыляя топливо мелкими каплями, что улучшает его сгорание.

Инжекторные системы делятся на несколько типов: одноточечные (моновпрыск), многоточечные (распределённый впрыск) и непосредственные. В последнем случае топливо подаётся прямо в камеру сгорания, что повышает КПД двигателя. Современные бензиновые двигатели чаще всего используют именно инжекторные системы из-за их надёжности и соответствия экологическим нормам.

3.2.2 Дизельные

Дизельные двигатели с системой впрыска топлива используют инжектор для подачи солярки в камеру сгорания. В отличие от бензиновых аналогов, здесь важна точная дозировка под высоким давлением, так как воспламенение происходит от сжатия, а не от искры.

Конструкция дизельного инжектора включает распылитель, игольчатый клапан и плунжерную пару. Топливо подаётся под давлением до 2000 бар, что обеспечивает мелкодисперсное распыление и полное сгорание. Современные системы используют электронное управление, позволяющее регулировать момент и продолжительность впрыска.

Основные преимущества дизельных инжекторов — экономичность и высокий крутящий момент. Однако они требовательны к качеству топлива и чувствительны к загрязнениям. Засорение форсунок приводит к неравномерному распылению, повышенному расходу и дымлению.

Для долговечности системы важно использовать качественное топливо и регулярно обслуживать топливную аппаратуру. В случае неисправностей диагностику и ремонт лучше доверять специалистам, так как точная настройка требует специального оборудования.

3.2.3 Газовые

Газовые инжекторы представляют собой устройства, предназначенные для подачи газообразного топлива в систему впрыска двигателя. Они обеспечивают точное дозирование и равномерное распределение газа, что напрямую влияет на эффективность работы мотора. В отличие от жидкостных инжекторов, газовые работают с меньшим давлением, но требуют особых материалов и конструкции из-за агрессивности некоторых видов топлива, таких как пропан или метан.

Основные элементы газового инжектора включают электромагнитный клапан, форсунку и управляющую электронику. Принцип работы основан на подаче управляющего сигнала от блока управления, который открывает клапан на строго определённое время. Это обеспечивает точное количество газа, поступающего во впускной коллектор или непосредственно в камеру сгорания.

Преимущества газовых инжекторов:

- Снижение расхода топлива по сравнению с карбюраторными системами.

- Более чистый выхлоп за счёт оптимального сгорания смеси.

- Увеличение ресурса двигателя благодаря отсутствию смывания масляной плёнки со стенок цилиндров.

Однако есть и недостатки, такие как необходимость регулярного обслуживания и чувствительность к качеству газа. Примеси в топливе могут привести к засорению форсунок и нарушению работы системы. Современные газовые инжекторы оснащаются системами самодиагностики, что упрощает их эксплуатацию и ремонт.

4. Принцип работы

4.1 Цикл впрыска

Цикл впрыска — это процесс подачи топлива в двигатель через инжектор. Он состоит из нескольких этапов, которые повторяются с высокой частотой для обеспечения стабильной работы мотора.

Сначала блок управления двигателем получает данные от датчиков, включая положение дроссельной заслонки, обороты коленвала и температуру. На основе этих данных рассчитывается необходимое количество топлива. Затем инжектор открывается, и под давлением топливо распыляется во впускной коллектор или непосредственно в цилиндр.

Длительность впрыска зависит от режима работы двигателя. На холостом ходу она минимальна, а при резком ускорении увеличивается для подачи большего количества топлива. Чем точнее настройка цикла, тем эффективнее сгорает смесь, что влияет на мощность, экономичность и экологичность двигателя.

В современных системах используется многократный впрыск в течение одного такта. Это улучшает смесеобразование и снижает выбросы вредных веществ. Неправильная работа цикла впрыска может привести к перерасходу топлива, потере мощности или даже повреждению двигателя.

4.2 Управление подачей

Управление подачей топлива в инжекторной системе обеспечивает точное дозирование и впрыск горючего в цилиндры двигателя. Это происходит за счёт электронного блока управления, который анализирует данные от датчиков и регулирует работу форсунок.

Основные параметры, влияющие на подачу топлива, включают нагрузку на двигатель, скорость вращения коленвала, температуру воздуха и охлаждающей жидкости. На основе этих данных блок управления определяет оптимальное количество топлива и момент впрыска.

Работа форсунок контролируется импульсными сигналами. Чем длительнее импульс, тем больше топлива поступает в цилиндр. Это позволяет гибко настраивать режимы работы двигателя для разных условий — от холостого хода до максимальных нагрузок.

Использование электронного управления обеспечивает топливную экономичность, снижение вредных выбросов и стабильную работу двигателя. Современные системы способны адаптироваться к изменениям качества топлива и износу деталей, сохраняя эффективность.

Корректная работа системы подачи зависит от исправности датчиков, форсунок и самого блока управления. Нарушения в любом из этих элементов могут привести к повышенному расходу топлива, потере мощности или неустойчивой работе двигателя.

5. Преимущества

5.1 Эффективность

Эффективность инжектора определяется его способностью точно дозировать и распылять топливо в двигателе. Чем точнее этот процесс, тем выше КПД мотора, снижается расход топлива и уменьшается количество вредных выбросов. Современные системы используют электронное управление, которое анализирует данные с датчиков и мгновенно корректирует подачу топлива.

Для достижения максимальной эффективности инжектор должен обеспечивать равномерное распыление. Мелкодисперсная смесь лучше сгорает, что повышает мощность двигателя и снижает нагрузку на его детали. Важны также скорость срабатывания и герметичность клапанов — утечки или задержки в подаче топлива ухудшают работу системы.

Использование качественных материалов и регулярное обслуживание продлевают срок службы инжектора. Загрязнения, нагар или износ форсунок приводят к неравномерному впрыску, что сразу сказывается на динамике автомобиля. Чистка и диагностика помогают поддерживать оптимальные параметры работы.

Производители постоянно совершенствуют конструкции инжекторов, внедряя технологии, такие как многоточечный впрыск или непосредственный впрыск в камеру сгорания. Это позволяет добиться ещё большей точности и адаптивности к разным режимам работы двигателя.

5.2 Экономичность

Инжектор — это система подачи топлива в двигатель, которая заменяет традиционный карбюратор. Она обеспечивает более точное дозирование топлива, что напрямую влияет на экономичность работы двигателя. За счет электронного управления впрыском достигается оптимальное соотношение топлива и воздуха, что снижает расход и повышает эффективность.

Экономичность инжектора проявляется в нескольких аспектах. Во-первых, электронный блок управления постоянно анализирует данные с датчиков и корректирует подачу топлива в реальном времени. Это исключает перерасход, характерный для карбюраторных систем. Во-вторых, инжекторная система минимизирует потери топлива при работе на холостом ходу и в переходных режимах.

Еще одно преимущество — стабильность работы. Инжектор не требует частых регулировок, в отличие от карбюратора, где настройки могут сбиваться из-за износа или внешних факторов. Это также снижает затраты на обслуживание и продлевает срок эксплуатации двигателя.

Современные инжекторные системы поддерживают нормы экологических стандартов, что делает их еще более экономичными. Они уменьшают выбросы вредных веществ, избегая лишнего расхода топлива на нейтрализацию выхлопных газов. Таким образом, инжектор не только оптимизирует потребление топлива, но и снижает общие эксплуатационные расходы.

5.3 Экологичность

Инжектор — это устройство, отвечающее за подачу топлива в двигатель внутреннего сгорания. Его экологичность определяется несколькими факторами, которые напрямую влияют на выбросы вредных веществ.

Современные инжекторы обеспечивают точное дозирование топлива, что снижает расход и минимизирует выхлопные газы. Благодаря электронному управлению система корректирует подачу топлива в зависимости от режима работы двигателя. Это позволяет избежать переобогащения смеси и уменьшить количество несгоревших углеводородов.

Использование инжекторов вместо карбюраторов значительно сокращает выбросы угарного газа и оксидов азота. Это связано с более эффективным сгоранием топливовоздушной смеси. Дополнительно инжекторные системы совместимы с каталитическими нейтрализаторами, которые дополнительно очищают выхлопные газы.

Для повышения экологичности производители применяют инжекторы с многоточечным впрыском, где каждая форсунка подаёт топливо индивидуально. Это исключает неравномерное распределение смеси и снижает токсичность выхлопа. В дизельных двигателях инжекторы с системой Common Rail обеспечивают ещё более высокую точность впрыска, уменьшая количество сажи и других вредных веществ.

Таким образом, инжектор — это не просто элемент топливной системы, а технологичное решение, способствующее снижению вредного воздействия автомобиля на окружающую среду.

6. Недостатки

6.1 Чувствительность к топливу

Инжекторные системы демонстрируют различную реакцию на качество топлива. Чувствительность к топливу может проявляться в виде изменения характеристик двигателя, повышенного расхода или даже нестабильной работы. Низкокачественное топливо с примесями или несоответствующим октановым числом способно привести к загрязнению форсунок, нарушая их распыление.

В некоторых случаях использование неподходящего топлива провоцирует образование нагара на инжекторе, что снижает его эффективность. Особенно критично это для современных систем с точной дозировкой, где даже незначительные отклонения в составе топлива влияют на работу двигателя.

Для минимизации проблем рекомендуется применять топливо, соответствующее требованиям производителя. Регулярная очистка инжектора и использование качественных присадок помогают сохранить его работоспособность. Чем выше точность впрыска, тем заметнее влияние топлива на стабильность и экономичность двигателя.

6.2 Сложность системы

Сложность системы инжектора определяется количеством компонентов и их взаимодействием. Чем больше элементов входит в конструкцию, тем выше вероятность возникновения неисправностей. Например, современные инжекторы могут включать электромагнитные клапаны, датчики давления, форсунки и электронный блок управления. Каждый из этих элементов требует точной настройки, а их совместная работа должна быть синхронизирована.

Основные факторы, влияющие на сложность:

- Точность дозировки топлива, которая зависит от корректной работы всех компонентов.

- Чувствительность к качеству топлива — загрязнения или примеси могут быстро вывести систему из строя.

- Зависимость от электроники, где даже незначительный сбой в программном обеспечении приводит к некорректной работе.

Чем выше сложность, тем больше требований к обслуживанию. Регулярная диагностика и использование качественных комплектующих снижают риски поломок. При этом усложнение конструкции часто оправдано — это позволяет повысить эффективность впрыска, снизить расход топлива и уменьшить вредные выбросы.

6.3 Стоимость обслуживания

Стоимость обслуживания инжектора зависит от нескольких факторов. Чем сложнее конструкция и выше требования к качеству топлива, тем дороже обходятся ремонт и диагностика. Регулярная чистка форсунок помогает избежать серьезных поломок, но тоже требует затрат.

Основные расходы связаны с заменой изношенных деталей, таких как уплотнительные кольца, фильтры или сами форсунки. Использование некачественного топлива ускоряет износ, увеличивая частоту обслуживания. В некоторых случаях может потребоваться промывка инжектора на специальном стенде, что также влияет на итоговую сумму.

Цены варьируются в зависимости от модели автомобиля и региона. Например, обслуживание инжектора в премиальных марках обходится дороже из-за сложности конструкции и стоимости оригинальных запчастей. Важно учитывать, что своевременное техобслуживание снижает риск более серьезных и дорогостоящих поломок в будущем.

Для экономии можно использовать проверенных специалистов и качественные аналоги деталей, но это требует осторожности. Неправильный выбор компонентов или неквалифицированный ремонт могут привести к снижению эффективности работы двигателя.

7. Применение

7.1 Автомобили

Инжектор — это система подачи топлива в двигатель внутреннего сгорания, которая заменила устаревшие карбюраторы. Она обеспечивает более точную дозировку топлива, что повышает эффективность работы мотора и снижает вредные выбросы. Принцип работы инжектора основан на впрыске топлива под давлением непосредственно во впускной коллектор или цилиндры двигателя.

Основные компоненты инжекторной системы включают топливный насос, форсунки, электронный блок управления (ЭБУ) и датчики. Насос создает давление в топливной магистрали, форсунки распыляют топливо, а ЭБУ анализирует данные от датчиков и регулирует подачу топлива в зависимости от режима работы двигателя.

Преимущества инжектора по сравнению с карбюратором очевидны: более стабильный запуск двигателя, улучшенная динамика разгона, экономия топлива и соответствие современным экологическим стандартам. Однако инжекторные системы сложнее в обслуживании и ремонте, так как требуют специализированного оборудования и квалифицированных специалистов.

В современных автомобилях инжектор стал стандартом, обеспечивая оптимальную работу двигателя в различных условиях. Его надежность и точность управления топливоподачей делают его незаменимым элементом современного автомобилестроения.

7.2 Промышленность

Инжектор — это устройство, предназначенное для подачи топлива в двигатель внутреннего сгорания. Он заменяет традиционные карбюраторы, обеспечивая более точное дозирование топливно-воздушной смеси. Это повышает эффективность работы двигателя, снижает расход топлива и уменьшает вредные выбросы.

Принцип работы инжектора основан на распылении топлива под давлением. Электронный блок управления (ЭБУ) анализирует данные от датчиков и регулирует подачу топлива в соответствии с режимом работы двигателя. Топливо впрыскивается непосредственно во впускной коллектор или цилиндры, что позволяет добиться оптимального сгорания.

В промышленности инжекторы применяются не только в автомобилестроении, но и в других отраслях, где требуется точная подача жидкостей или газов. Например, они используются в системах очистки выбросов, химическом производстве и энергетике. Надёжность и точность инжекторов делают их важным элементом современных технологических процессов.

Существуют разные типы инжекторов: механические, электромагнитные, пьезоэлектрические. Каждый из них имеет свои особенности и применяется в зависимости от требований системы. Современные инжекторы способны работать при высоких давлениях и в экстремальных условиях, что расширяет сферу их использования.

7.3 Другие области

Инжекторы находят применение не только в автомобильной промышленности, но и в других сферах. Например, в медицине они используются для точного дозирования лекарств, обеспечивая равномерное введение препаратов. Это особенно важно при внутривенных инфузиях или инъекциях, где ошибка в дозировке может привести к серьезным последствиям.

В химической промышленности инжекторы применяются для смешивания реактивов в строго определенных пропорциях. Они позволяют ускорить процессы синтеза и повысить точность химических реакций. Без них многие современные технологии производства были бы невозможны.

В энергетике инжекторы используются в системах подачи топлива, например, в газовых турбинах или котлах. Они обеспечивают равномерное распыление горючего, что повышает КПД установок и снижает вредные выбросы. Также их можно встретить в системах охлаждения, где они регулируют подачу хладагента.

Еще одна область — пищевая промышленность. Здесь инжекторы помогают в производстве продуктов, например, при инъекционном посоле мяса или добавлении ароматизаторов. Это ускоряет процесс и улучшает качество продукции.

В авиации и космонавтике инжекторы критически важны для работы реактивных двигателей. Они отвечают за подачу топлива в камеру сгорания, обеспечивая стабильную работу даже в экстремальных условиях. Без них полеты на большие расстояния были бы значительно сложнее.

Таким образом, инжекторы — это универсальные устройства, используемые в самых разных отраслях. Они обеспечивают точность, эффективность и надежность, что делает их незаменимыми в современных технологиях.

8. Обслуживание и неисправности

8.1 Регулярная очистка

Регулярная очистка инжектора — это обязательная процедура для поддержания его работоспособности. Со временем форсунки загрязняются из-за некачественного топлива, примесей или естественного износа. Это приводит к ухудшению распыления топлива, снижению мощности двигателя и увеличению расхода топлива.

Для очистки инжектора применяются несколько методов:

- Химическая промывка специальными составами, которые растворяют отложения.

- Ультразвуковая очистка, эффективная при сильных загрязнениях.

- Механическая прочистка, если другие методы не дают результата.

Процедуру рекомендуется проводить каждые 30–50 тысяч километров пробега или при появлении симптомов загрязнения: неустойчивая работа на холостом ходу, рывки при разгоне, повышенный расход топлива. Игнорирование очистки может привести к выходу инжектора из строя и дорогостоящему ремонту.

8.2 Признаки поломок

Инжектор — это устройство для подачи топлива в двигатель внутреннего сгорания. Его исправная работа критична для стабильности и эффективности мотора. При поломках инжектора возникают характерные симптомы, которые важно вовремя распознать.

Первый признак — неустойчивая работа двигателя на холостом ходу. Обороты могут самопроизвольно меняться, появляются вибрации или даже заглохание. Второй симптом — потеря мощности. Автомобиль медленно разгоняется, не тянет под нагрузкой, особенно при подъеме в гору. Третий сигнал — повышенный расход топлива. Если инжектор засорен или негерметичен, система впрыска перестает работать оптимально.

Другие признаки включают затрудненный пуск двигателя, особенно в холодную погоду, и рывки при разгоне. В некоторых случаях на приборной панели загорается индикатор Check Engine. Если топливные форсунки сильно загрязнены, возможно появление черного дыма из выхлопной трубы из-за переобогащенной смеси.

Регулярная диагностика и своевременная чистка инжектора помогают избежать серьезных поломок. Если симптомы проявляются, лучше обратиться к специалисту для точного определения причины и ремонта.

8.3 Диагностика

Диагностика инжектора — это процесс проверки его состояния и работоспособности для выявления возможных неисправностей. Современные системы впрыска топлива оснащены электронным управлением, что позволяет использовать специализированное оборудование для считывания ошибок и анализа параметров работы.

Основными этапами диагностики являются проверка электрических цепей, измерение сопротивления обмоток форсунок, анализ качества распыла топлива и оценка герметичности. Для этого применяют мультиметры, осциллографы, стенды для проверки форсунок и сканеры, которые подключаются к диагностическому разъёму автомобиля.

Признаками неисправности инжектора могут быть повышенный расход топлива, неустойчивая работа двигателя на холостом ходу, потеря мощности или детонация. Если форсунки засорены или изношены, топливо подаётся неравномерно, что приводит к нарушению смесеобразования. В таких случаях требуется чистка или замена элементов.

Своевременная диагностика позволяет предотвратить серьёзные поломки двигателя и снизить затраты на ремонт. Регулярная проверка инжектора особенно важна при использовании некачественного топлива или после длительного простоя автомобиля.

8.4 Ремонт и замена

Инжектор — это элемент топливной системы, который отвечает за впрыск топлива в двигатель. Со временем он может загрязняться или выходить из строя, что приводит к снижению производительности мотора, повышенному расходу топлива или неустойчивой работе на холостом ходу.

Ремонт инжектора включает несколько этапов. Сначала выполняется диагностика, которая помогает определить причину неисправности. Это может быть засорение форсунок, проблемы с электрической частью или механические повреждения. Очистка инжектора проводится с использованием специальных жидкостей или ультразвука. Если загрязнение сильное, форсунки промывают на стенде под высоким давлением.

Замена инжектора требуется в случаях, когда восстановление невозможно. Например, при сильном износе, трещинах в корпусе или неисправностях, которые экономически невыгодно устранять. Новые инжекторы подбираются по параметрам двигателя, так как неправильный выбор может привести к нарушению работы мотора.

При ремонте или замене важно соблюдать рекомендации производителя. Использование некачественных аналогов или непрофессиональный монтаж могут усугубить проблему. После установки новых элементов проводится дополнительная настройка топливной системы, чтобы обеспечить оптимальную работу двигателя.