Введение в оборудование

Общее представление

Экструдер — это устройство, предназначенное для обработки материалов методом экструзии. Оно придает сырью заданную форму путем продавливания через формующий инструмент, например фильеру. Этот процесс широко применяется в различных отраслях, включая производство пластиковых изделий, пищевую промышленность и переработку полимеров.

Основные компоненты экструдера включают загрузочный бункер, шнек, нагревательные элементы и формующую головку. Материал загружается в бункер, затем перемещается шнеком, нагревается до пластичного состояния и выдавливается через фильеру. В результате получается продукт с заданными параметрами — трубы, пленки, профили или другие изделия.

Экструдеры различаются по типу конструкции и назначению. Например, одношнековые модели подходят для переработки термопластов, а двухшнековые — для смешивания композиций. В пищевой промышленности экструдеры используют для производства круп, хлопьев и кормов.

Преимущества экструзии — высокая производительность, возможность автоматизации и получение изделий сложной формы. Однако процесс требует точного контроля температуры и давления для обеспечения качества конечного продукта.

Экструдеры продолжают совершенствоваться за счет внедрения новых материалов, систем управления и энергоэффективных технологий. Их применение остается одним из ключевых методов в современном производстве.

Ключевые функции

Экструдер — это устройство, предназначенное для придания формы материалу путем его продавливания через формующее отверстие. Основные функции включают нагрев, смешивание и выдавливание расплава под давлением.

Он состоит из нескольких ключевых компонентов. Бункер подает сырье в зону переработки. Шнек перемещает материал, одновременно нагревая и перемешивая его. Нагревательные элементы обеспечивают плавление, а формующая головка придает материалу нужную конфигурацию.

Экструдеры применяются в различных отраслях, от производства пластиковых изделий до пищевой промышленности. Они позволяют создавать профили, трубы, пленки и другие изделия с высокой точностью.

Производительность зависит от конструкции шнека, мощности двигателя и системы охлаждения. Современные модели оснащаются автоматикой для контроля температуры и скорости подачи, что повышает качество конечного продукта.

Устройство и компоненты

Основные части

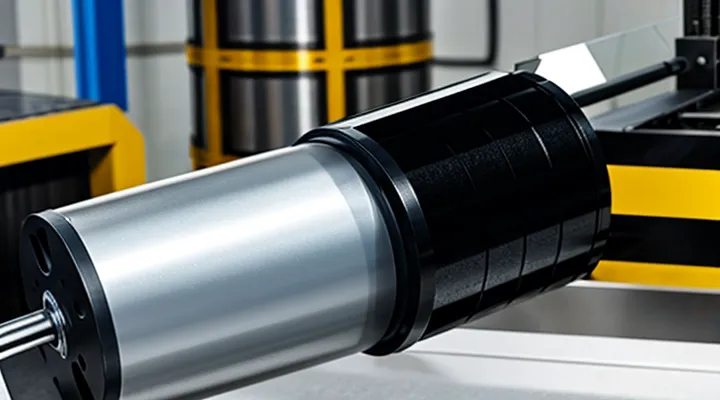

Шнек

Шнек — это основной рабочий элемент экструдера, представляющий собой винтовой стержень с непрерывной или прерывистой спиралью. Он отвечает за транспортировку, сжатие и гомогенизацию материала в процессе экструзии.

Конструкция шнека может варьироваться в зависимости от типа перерабатываемого сырья и требований к конечному продукту. Например, одношнековые экструдеры используют один вращающийся винт, тогда как двухшнековые оснащены двумя взаимодополняющими шнеками для более интенсивного перемешивания.

Принцип работы основан на вращении шнека внутри цилиндра экструдера. Материал, попадая в зону загрузки, продвигается вдоль корпуса под действием винтовых канавок. В процессе движения он подвергается нагреву, давлению и механическому воздействию, что приводит к его пластификации и равномерному распределению компонентов.

Ключевые параметры шнека включают длину, шаг витков, глубину канавок и соотношение диаметров. Эти характеристики определяют производительность экструдера, степень смешения и качество выходного продукта. Например, увеличенная длина позволяет добиться более полного расплава, а изменяемый шаг витков обеспечивает гибкость в обработке разных материалов.

Шнек используется в различных отраслях: переработке полимеров, производстве кормов, фармацевтике и пищевой промышленности. В каждом случае его конструкция адаптируется под специфику сырья и технологические требования.

Износ шнека — одна из основных проблем при эксплуатации экструдера. Для продления срока службы применяют специальные покрытия, износостойкие сплавы и регулярное техническое обслуживание. Правильный подбор материала и геометрии шнека напрямую влияет на эффективность и долговечность оборудования.

Цилиндр

Цилиндр — это основная часть экструдера, внутри которой происходит плавление и перемешивание материала. Он представляет собой металлическую трубу с высокой термостойкостью и прочностью, способную выдерживать давление и нагрев. Внутренняя поверхность цилиндра часто имеет шлифовку или специальное покрытие для уменьшения трения и износа.

Материал подаётся в цилиндр через загрузочную воронку, затем перемещается вдоль него с помощью вращающегося шнека. По мере продвижения материал нагревается от внешних нагревателей и сил трения, переходя в вязкотекучее состояние. Температурные зоны цилиндра регулируются для оптимального плавления.

Цилиндр работает в паре с шнеком, который не только перемещает массу, но и создаёт давление, необходимое для выдавливания расплава через фильеру. Прочность и точность изготовления цилиндра напрямую влияют на качество экструзии. Важными параметрами являются длина, диаметр и соотношение L/D, определяющее степень обработки материала.

Износостойкость цилиндра зависит от свойств перерабатываемого сырья. Для абразивных материалов используются усиленные сплавы или биметаллические вставки. Регулярное обслуживание и контроль состояния внутренней поверхности предотвращают дефекты экструдата и продлевают срок службы узла.

Нагревательные элементы

Экструдер — это устройство, предназначенное для плавления и продавливания материала через формообразующее отверстие. Нагревательные элементы являются его неотъемлемой частью, обеспечивая необходимую температуру для перехода сырья в пластичное состояние. Они могут быть выполнены в виде керамических, резистивных или индукционных нагревателей, равномерно распределяя тепло по рабочей зоне.

Типичные нагревательные элементы экструдера включают цилиндрические нагреватели, ленточные ТЭНы или катушки индукционного типа. Их мощность и расположение подбираются исходя из характеристик перерабатываемого материала. Например, для термопластов требуются точные температурные зоны, чтобы избежать перегрева или недостаточного плавления.

Надежность нагревателей напрямую влияет на стабильность работы экструдера. Современные системы оснащены термопарами и регуляторами, поддерживающими заданные параметры. Это особенно важно при работе с полимерами, чувствительными к перепадам температуры. Отказ нагревательного элемента может привести к остановке производства, поэтому их конструкция рассчитана на длительную эксплуатацию.

В некоторых моделях экструдеров используются комбинированные системы нагрева, где сочетаются разные типы элементов для повышения эффективности. Это позволяет сократить энергопотребление и ускорить нагрев материала до рабочей температуры. Важно учитывать теплопотери и правильно изолировать нагревательные зоны, чтобы минимизировать затраты на электроэнергию.

Таким образом, нагревательные элементы — это критически важный компонент экструдера, от которого зависит качество и скорость переработки материала. Их выбор и настройка определяют производительность всего оборудования.

Приводной механизм

Экструдер — это устройство, предназначенное для создания изделий путем продавливания материала через формующее отверстие. Приводной механизм является одной из его основных составляющих, обеспечивающей движение и подачу материала.

Приводной механизм состоит из электродвигателя, редуктора и системы управления. Электродвигатель создает вращательный момент, который передается на шнек или поршень через редуктор. Редуктор снижает скорость вращения и увеличивает крутящий момент для эффективного преодоления сопротивления материала.

В экструдерах применяются разные типы приводных механизмов:

- Прямой привод — двигатель соединен напрямую с рабочим органом, что уменьшает потери энергии.

- Ременный или цепной привод — используется для передачи вращения на расстоянии, может снижать вибрацию.

- Гидравлический привод — обеспечивает плавное регулирование скорости и высокую мощность.

Качество работы экструдера во многом зависит от надежности приводного механизма. Он должен обеспечивать стабильную скорость подачи материала и выдерживать длительные нагрузки. Современные системы управления позволяют точно регулировать параметры работы, что повышает эффективность процесса экструзии.

Формующая головка

Экструдер — это устройство, предназначенное для переработки материалов методом экструзии. Оно подает сырье под давлением через специальный механизм, формируя изделия с заданными параметрами. Одним из ключевых элементов экструдера является формующая головка, которая определяет конечную форму продукта.

Формующая головка устанавливается на выходе экструдера и представляет собой сложное устройство с каналами, через которые проходит расплавленный материал. Ее конструкция зависит от типа производимого изделия: пленки, трубы, профили или листы. Головка может быть оснащена дополнительными элементами, такими как фильеры или калибраторы, для точного контроля геометрии.

Принцип работы формующей головки основан на равномерном распределении материала по всему сечению. Это обеспечивает стабильность толщины и формы готового продукта. Для разных материалов, таких как пластик, резина или металл, используются головки с разными характеристиками, учитывающими вязкость и температуру плавления.

Качество формующей головки напрямую влияет на эффективность экструдера. Если она плохо спроектирована, возможны дефекты вроде неровностей поверхности или неравномерного распределения материала. Современные головки изготавливаются из износостойких сплавов и могут иметь систему подогрева для поддержания оптимальных условий обработки.

Выбор формующей головки зависит от технологических требований. Для сложных профилей применяют многоканальные конструкции, а для простых изделий — более стандартные решения. В любом случае, точность изготовления и настройки головки — это залог качественного и стабильного производства.

Принцип работы

Подача сырья

Экструдер — это оборудование, предназначенное для переработки сырья в готовые изделия или полуфабрикаты путем продавливания материала через формующий инструмент. Процесс подачи сырья в экструдер начинается с загрузки исходного материала в бункер. Это может быть гранулированный полимер, порошок или другая форма сырья, в зависимости от типа экструдера и конечного продукта.

После загрузки сырье поступает в зону пластификации, где подвергается нагреву и механическому воздействию. Винт экструдера, вращаясь, транспортирует материал вдоль цилиндра, одновременно перемешивая и гомогенизируя его. Давление внутри цилиндра возрастает, что способствует равномерному распределению температуры и плавлению сырья.

На этапе формования расплавленный материал проходит через фильеру — специальную насадку, придающую продукту нужную форму. Это может быть пленка, труба, профиль или другие изделия. Скорость подачи сырья, температура и давление контролируются для обеспечения стабильности процесса и качества продукции.

Экструдеры применяются в различных отраслях, включая производство пластиковых изделий, пищевую промышленность и переработку композиционных материалов. Эффективность работы оборудования зависит от точности дозировки сырья, равномерности его подачи и правильной настройки параметров экструзии.

Использование автоматизированных систем управления позволяет минимизировать человеческий фактор и повысить производительность. Современные экструдеры оснащаются датчиками и программным обеспечением для мониторинга ключевых параметров, что делает процесс более надежным и экономичным.

Процесс пластификации

Экструдер — это оборудование, предназначенное для переработки материалов путем их продавливания через формующее отверстие. Одним из ключевых этапов работы экструдера является пластификация — процесс превращения сырья в однородную расплавленную массу.

Пластификация начинается с подачи сырья в загрузочную зону экструдера. Под действием вращающегося шнека материал перемещается вдоль цилиндра, постепенно нагреваясь. Нагрев происходит как за счет внешних нагревательных элементов, так и из-за трения частиц материала между собой и о стенки цилиндра.

По мере продвижения сырья его температура повышается, и оно переходит из твердого состояния в вязкотекучее. Этот этап критически важен, так как от качества пластификации зависит однородность расплава и, как следствие, свойства конечного продукта. Если материал недостаточно разогрет, возможны дефекты экструдата, а перегрев может привести к деградации полимера.

Эффективность пластификации зависит от нескольких факторов: геометрии шнека, температуры зон нагрева, скорости вращения шнека и свойств самого материала. Например, для термопластов с высокой вязкостью требуются более интенсивные режимы обработки.

После завершения пластификации расплавленный материал поступает в формующую головку, где приобретает заданную форму. Таким образом, пластификация — это не просто нагрев, а сложный процесс, обеспечивающий преобразование сырья в готовый для экструзии материал.

Выдавливание продукта

Экструдер — это устройство для непрерывного формования различных материалов путем продавливания через формующее отверстие. Процесс выдавливания продукта позволяет получать изделия с заданной формой и структурой.

Экструдеры широко применяются в пищевой промышленности, производстве пластмасс, резины и других материалов. Сырье загружается в бункер, затем подается в цилиндр, где нагревается и перемешивается. Под давлением материал проходит через фильеру, приобретая нужную форму.

Основные компоненты экструдера включают бункер для загрузки, шнек для перемещения материала, нагревательные элементы и формующую головку. В зависимости от типа материала и требуемого результата конструкция может меняться.

В пищевой промышленности экструдеры используют для изготовления макаронных изделий, хлопьев, кормов для животных. В производстве пластиков с их помощью создают трубы, пленки, профили.

Процесс экструзии отличается высокой производительностью и возможностью автоматизации. Это делает его эффективным решением для массового выпуска продукции с минимальными затратами.

Температурный режим

Экструдер — это устройство, предназначенное для переработки материалов путем продавливания их через формующее отверстие. Температурный режим здесь критически важен, так как от него зависит качество конечного продукта и стабильность процесса.

Материал, поступающий в экструдер, нагревается до определенной температуры, которая подбирается в зависимости от его свойств. Например, для термопластов требуется точный нагрев, чтобы избежать деградации полимера. Слишком низкая температура приведет к плохому смешению и высокой нагрузке на оборудование, а слишком высокая — к термическому разложению материала.

В экструдере используются нагревательные элементы и системы охлаждения для поддержания заданных параметров. Типичные зоны нагрева включают загрузочную часть, зоны плавления и гомогенизации, каждая из которых имеет свой температурный профиль. Контроль температуры осуществляется с помощью термопар и автоматических систем регулирования.

Отклонения от оптимального режима могут вызвать дефекты продукции, такие как пузыри, неравномерная окраска или снижение механических свойств. Поэтому точное поддержание температуры — необходимое условие для эффективной работы экструдера.

Типы оборудования

По числу шнеков

Одношнековые

Экструдер — это оборудование для переработки материалов методом экструзии, при котором сырье продавливается через формующее отверстие. Одношнековые экструдеры являются одним из самых распространенных типов благодаря своей простоте и надежности.

Основной элемент такого экструдера — вращающийся шнек, расположенный в цилиндрическом корпусе. Сырье загружается в загрузочную зону, затем перемещается шнеком через зоны нагрева, плавления и гомогенизации. На выходе расплавленный материал проходит через фильеру, принимая нужную форму.

Преимущества одношнековых экструдеров включают простоту конструкции, легкость обслуживания и относительно низкую стоимость. Они широко применяются в производстве пластиковых изделий, резиновых смесей, кормов для животных и пищевых продуктов.

Ограничением может быть меньшая эффективность при работе с материалами, требующими высокой степени смешивания. Однако для большинства стандартных задач одношнековые экструдеры остаются оптимальным выбором.

Двухшнековые

Экструдер — это устройство для переработки сырья в однородную массу с последующим формованием через фильеру. Двухшнековые экструдеры отличаются наличием двух параллельных шнеков, вращающихся в одном корпусе.

Конструкция таких машин обеспечивает высокую производительность и точность обработки материалов. Два шнека могут вращаться в одном или противоположных направлениях, что влияет на степень смешивания и пластификации.

Преимущества двухшнековых экструдеров включают равномерный нагрев сырья, минимальный риск перегрева и возможность работы с вязкими материалами. Они широко применяются в производстве пластмасс, пищевой промышленности и фармацевтике.

Отличие от одношнековых моделей — лучшее перемешивание компонентов и стабильность процесса. Это делает двухшнековые экструдеры предпочтительными для сложных рецептур и требовательных к качеству продуктов.

Соосные

Соосные элементы в экструдерах представляют собой конструкцию, где компоненты расположены вдоль одной оси. Это обеспечивает компактность и точность работы механизма. Чаще всего соосность применяется в шнековых парах, где важно синхронное вращение и равномерное распределение материала.

В экструдерах такие системы позволяют минимизировать потери энергии и повысить эффективность переработки сырья. Например, соосные шнеки предотвращают перекосы и снижают износ деталей, что продлевает срок службы оборудования.

Преимущество соосных конструкций — их универсальность. Они подходят для работы с разными материалами, включая полимеры, комбикорма и строительные смеси. Благодаря симметричному расположению компонентов обеспечивается стабильный процесс экструзии без лишних вибраций.

Использование соосных систем упрощает обслуживание экструдеров. Доступ к деталям становится удобнее, а диагностика неполадок — быстрее. Это особенно важно в промышленных условиях, где каждая минута простоя может привести к убыткам.

Параллельные

Экструдер — это устройство, предназначенное для формования материалов путем продавливания их через формующее отверстие. Принцип работы основан на непрерывном процессе, где сырье подается, нагревается, пластифицируется и выдавливается через фильеру, принимая заданную форму.

Основные компоненты включают загрузочный бункер, шнек, нагревательные элементы и систему охлаждения. Материал, попадая в бункер, перемещается шнеком к зоне нагрева, где становится пластичным. Затем он проходит через фильеру, формируя изделие нужной конфигурации.

Экструдеры применяются в различных отраслях: производство пластиковых труб, пленок, профилей, пищевых продуктов и даже в 3D-печати. Их преимущества — высокая производительность, точность формования и возможность работы с разными материалами.

В зависимости от типа сырья и требований к конечному продукту используются одношнековые, двухшнековые и дисковые экструдеры. Каждый из них имеет свои особенности и оптимален для конкретных задач.

По назначению

Экструдер — это устройство, предназначенное для формовки материалов путём продавливания их через формующее отверстие. Его применяют в различных отраслях для переработки пластиков, металлов, пищевых продуктов и других материалов. Основная задача — придание сырью нужной формы и структуры.

В производстве пластиковых изделий экструдеры используют для создания плёнок, труб, профилей и других изделий. Сырьё загружается в бункер, нагревается до плавления и выдавливается через фильеру, формируя непрерывную заготовку. В металлургии аналогичный принцип помогает получать проволоку, прутки или сложные профили.

Пищевая промышленность задействует экструдеры для изготовления макаронных изделий, кормов для животных, снеков и других продуктов. Сырьё смешивается, подвергается тепловой обработке и выдавливается в готовую форму. Это позволяет ускорить процессы и улучшить качество продукции.

В строительстве экструдеры применяют для производства пенопласта, полимерных плит и других материалов. Устройство обеспечивает точность геометрии и стабильность характеристик. В каждом случае оборудование подбирают исходя из типа сырья, требуемой производительности и конечного продукта.

Главное преимущество экструдеров — высокая эффективность при минимальных энергозатратах. Они позволяют автоматизировать процессы, снизить количество отходов и получать изделия с заданными свойствами. Современные модели оснащены системами контроля температуры, давления и скорости подачи, что повышает точность обработки.

По конструкции

Экструдер — это устройство, предназначенное для формования материалов путём продавливания их через формующее отверстие. Конструкция экструдера включает несколько основных компонентов, обеспечивающих его работу. Основной частью является шнек, который вращается внутри цилиндра и создаёт давление, необходимое для проталкивания материала. Цилиндр обычно нагревается, чтобы материал приобретал пластичность и легче поддавался обработке.

На входе экструдера расположена загрузочная воронка, через которую сырьё поступает в систему. Далее материал перемещается вдоль шнека, постепенно нагревается и гомогенизируется. В конце цилиндра находится фильера — деталь с отверстием заданной формы, через которую выдавливается расплавленный материал. Форма фильеры определяет конечный вид продукции, будь то труба, плёнка или профиль.

Для управления процессом экструдер оснащён системой контроля температуры и скорости вращения шнека. Это позволяет регулировать параметры обработки в зависимости от типа материала и требуемых характеристик готового изделия. Некоторые модели включают дополнительные модули, такие как вакуумные камеры или охлаждающие системы, для улучшения качества продукции.

Материалы, используемые в экструдерах, могут быть разными: пластики, металлы, пищевые смеси. Конструкция устройства адаптируется под конкретные задачи, будь то производство строительных материалов или пищевых продуктов. Благодаря своей универсальности и эффективности экструдеры нашли применение во многих отраслях промышленности.

Сферы использования

Переработка полимеров

Экструдер — это оборудование, предназначенное для переработки полимерных материалов в готовые изделия или полуфабрикаты. Принцип его работы основан на плавлении сырья с последующим выдавливанием через формующую головку. Это позволяет создавать изделия с заданными параметрами, такими как форма, толщина и плотность.

Основные компоненты экструдера включают загрузочный бункер, шнек, нагревательные элементы и охлаждающую систему. Полимерное сырьё загружается в бункер, после чего шнек транспортирует его вдоль цилиндра. В процессе движения материал нагревается, плавится и гомогенизируется. На выходе расплав проходит через фильеру, приобретая нужную конфигурацию.

Экструдеры применяются в производстве плёнок, труб, профилей, листов и других изделий из пластмасс. Их эффективность зависит от точности настройки температурных режимов, скорости вращения шнека и давления экструзии. Современные модели оснащены системами автоматического контроля, что повышает качество выпускаемой продукции.

Использование экструдеров значительно ускоряет переработку полимеров, сокращая отходы и снижая энергозатраты. Они являются неотъемлемой частью технологических линий во многих отраслях промышленности, включая упаковку, строительство и автомобилестроение.

Изготовление пищевых продуктов

Экструдер — это промышленное оборудование, предназначенное для переработки сырья в готовые пищевые продукты. Он работает по принципу продавливания материала через специальную форму, создавая изделия заданной конфигурации. Технология экструзии применяется в производстве макарон, хлопьев, кормов для животных, закусок и других продуктов.

Процесс экструзии начинается с загрузки сырья, например, муки или зерна, в бункер машины. Под воздействием высокого давления и температуры масса размягчается, затем проходит через матрицу, формируясь в нужную структуру. На выходе продукт охлаждается и разрезается до необходимого размера.

Использование экструдеров позволяет получать продукты с заданными характеристиками: плотностью, текстурой, питательной ценностью. Оборудование отличается высокой производительностью и возможностью автоматизации, что делает его востребованным в пищевой промышленности.

Современные экструдеры могут быть одношнековыми или двухшнековыми, в зависимости от типа перерабатываемого сырья и требований к конечному продукту. Они находят применение не только в пищевой отрасли, но и в производстве биополимеров, фармацевтике и других сферах.

Производство кормов

Экструдер — это оборудование, применяемое в производстве кормов для переработки сырья в готовые продукты. Принцип его работы основан на воздействии высокого давления и температуры, что позволяет изменять структуру исходных компонентов. Сырье, такое как зерно, соя или другие растительные материалы, подается в экструдер, где подвергается механической и термической обработке.

Основное преимущество экструдера — повышение питательной ценности кормов. Под действием температуры разрушаются антипитательные вещества, а белки и углеводы становятся более доступными для усвоения животными. Кроме того, экструдированные корма обладают высокой плотностью и долгим сроком хранения благодаря сниженной влажности.

Экструдеры бывают разных типов, включая одношнековые и двухшнековые модели, которые различаются по производительности и степени обработки сырья. Они широко используются в сельском хозяйстве, птицеводстве и рыбном хозяйстве, обеспечивая эффективное и экономичное производство качественных кормов.

Строительные материалы

Экструдер — это оборудование, используемое в производстве строительных материалов для формования изделий методом экструзии. Суть процесса заключается в продавливании сырья через формующее отверстие под высоким давлением. В результате получаются изделия заданной формы и размеров с высокой точностью.

Основные компоненты экструдера включают загрузочный бункер, шнек, нагревательные элементы и формующую головку. Сырьё, обычно полимеры, бетонные смеси или композитные материалы, подаётся в бункер, затем перемещается шнеком через зону нагрева, где размягчается до пластичного состояния. На выходе через головку материал обретает нужную конфигурацию, после чего охлаждается и затвердевает.

Экструдеры применяются для изготовления таких строительных материалов, как профили для окон и дверей, трубы, листовые панели, изоляционные материалы. Преимущества экструзии — высокая производительность, минимальные отходы и возможность создания сложных форм.

В зависимости от типа сырья и конечного продукта экструдеры могут отличаться конструкцией. Например, для переработки пластмасс используют одношнековые или двухшнековые модели, а для бетонных смесей — шприц-машины с мощными прессующими механизмами.

Использование экструдеров в строительной отрасли позволяет ускорить производство, улучшить качество продукции и снизить затраты. Современные модели оснащаются системами автоматического контроля, что обеспечивает стабильность параметров выпускаемых материалов.

Достоинства и особенности

Преимущества применения

Экструдер — это устройство, предназначенное для превращения сырья в готовые изделия или полуфабрикаты путем продавливания через формующее отверстие. Применение экструдеров охватывает множество отраслей, от пищевой промышленности до производства строительных материалов.

Использование экструдеров позволяет значительно ускорить процесс переработки сырья. Благодаря высокой производительности оборудование справляется с большими объемами за короткое время. Это особенно важно в массовом производстве, где скорость и стабильность выхода продукции критичны.

Экструдеры обеспечивают точное дозирование компонентов и равномерное смешивание. В результате получаются изделия с заданными свойствами и стабильным качеством. Это исключает брак и снижает затраты на дополнительную обработку.

Гибкость настроек позволяет использовать экструдеры для разных материалов — полимеров, кормов, металлов. Меняя параметры температуры, давления и скорости, можно получать продукцию с различными характеристиками. Это делает оборудование универсальным для многих производственных задач.

Экструзия — энергоэффективный процесс. Современные модели оснащены системами рекуперации тепла и автоматического контроля, что снижает энергопотребление. Это не только экономит ресурсы, но и уменьшает нагрузку на окружающую среду.

Автоматизация работы экструдеров сокращает необходимость в ручном труде. Оператору достаточно задать параметры, а оборудование выполняет процесс без постоянного контроля. Это повышает безопасность и снижает влияние человеческого фактора на качество продукции.

Важные характеристики

Экструдер — это устройство, предназначенное для обработки материалов методом экструзии. Основная его задача — формирование изделий заданной формы путем продавливания сырья через специальную фильеру.

Одной из важных характеристик экструдера является производительность. Она определяется количеством материала, которое устройство может переработать за единицу времени. Чем выше этот показатель, тем эффективнее оборудование при крупносерийном производстве.

Температурный режим — еще одна ключевая характеристика. Экструдер должен обеспечивать равномерный нагрев материала до нужной температуры, чтобы обеспечить его пластичность и однородность. Современные модели оснащаются точными системами терморегуляции.

Давление экструзии также имеет значение. Оно влияет на качество конечного продукта и должно подбираться в зависимости от типа перерабатываемого материала. Слишком низкое давление может привести к неоднородности структуры, а слишком высокое — к перегрузке оборудования.

Конструкция шнека определяет эффективность перемешивания и транспортировки материала. Разные формы винтовых каналов подходят для различных типов сырья, будь то полимеры, корма или строительные смеси.

Надежность и долговечность экструдера зависят от качества используемых материалов и сборки. Корпус и рабочие элементы должны выдерживать высокие нагрузки и длительную эксплуатацию без потери характеристик.

Удобство обслуживания — немаловажный фактор. Доступ к ключевым узлам, простота замены изношенных деталей и наличие автоматизированных систем контроля упрощают эксплуатацию и сокращают простои.

Энергоэффективность становится все более значимой характеристикой. Современные экструдеры оснащаются энергосберегающими системами, что снижает затраты на производство и уменьшает нагрузку на сеть.

Точность управления позволяет регулировать параметры процесса в реальном времени. Цифровые панели управления, датчики и программное обеспечение дают возможность настраивать оборудование под конкретные задачи.

Возможные сложности

Экструдер — это устройство, предназначенное для продавливания материала через формующее отверстие. Оно широко используется в промышленности для производства пластиковых изделий, алюминиевых профилей, резиновых деталей и других продуктов. Основной принцип работы заключается в нагреве и механическом воздействии на материал, который затем выдавливается через фильеру, принимая нужную форму.

При работе с экструдером могут возникнуть сложности. Во-первых, неравномерный нагрев материала приводит к дефектам готового изделия — пузырям, расслоениям или изменению структуры. Во-вторых, износ шнека и фильеры снижает точность формования, что требует регулярного обслуживания и замены деталей. В-третьих, неправильный подбор скорости подачи или температуры может вызвать заклинивание механизма или перегрев.

Дополнительные проблемы связаны с выбором сырья. Некоторые материалы склонны к прилипанию, другие — к преждевременному затвердеванию, что усложняет процесс экструзии. Также важно учитывать влажность и чистоту исходного сырья — загрязнения или избыток влаги ухудшают качество продукции.

Для минимизации сложностей важно строго соблюдать технологические параметры, проводить профилактику оборудования и использовать только проверенные материалы.